A gestão de facilities garante que as tarefas secundárias de uma empresa sejam bem executadas e favoreçam o desenvolvimento da atividade primária. Utilizar métricas e indicadores de manutenção aumenta o controle operacional e cria a possibilidade de um plano de ação para melhorar a qualidade das tomadas de decisões.

Com o volume de dados obtidos nas manutenções corretivas e preventivas é possível controlar e criar previsões para cada equipamento e em cada cenário da sua empresa.

Por isso é importante conhecer os principais indicadores de manutenção para saber como aplicá-los no dia a dia da sua empresa. Confira a seguir.

Principais indicadores de manutenção:

KPI (Key Performace Indicator)

KPI é a classificação dada para os indicadores de desempenho nos processos de uma empresa. Quando bem implantados, é possível obter o controle dos processos de manutenção, mensurar as ações e definir qual a estratégia correta para determinado equipamento ou equipe.

Escolher KPIs que sejam claros e objetivos é um processo muito importante. Para isso, é feita uma análise bem criteriosa das métricas utilizadas, levando em conta os processos de cada empresa para adaptá-las à sua respectiva realidade.

Indicadores de Equipamentos

Os indicadores de manutenção mais usados, seja na área industrial ou predial, são MTBF, MTTR e o cálculo de disponibilidade do equipamento.

Através desses três KPIs, é possível controlar os períodos de falha de um equipamento, tempo médio de reparo e sua disponibilidade. Sem essas informações não se consegue mapear o impacto de determinados aparelhos na produção, o custo e o tempo de reparo.

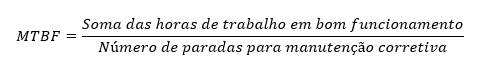

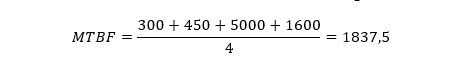

MTBF (Mean Time Between Failures)

O MTBF é um dos indicadores de manutenção mais importantes. Ele mede o tempo médio entre uma falha e outra em um determinado equipamento. A forma correta de utilizá-lo é aplicar individualmente para cada equipamento:

Supondo que, durante um período, um dos Chillers do Shopping Center Optimus operou em turnos de 300 horas, 450 horas, 5000 horas e 1600 horas, o MTBF será o seguinte:

Logo, quando maior é o valor de MTBF, maior é a disponibilidade do equipamento.

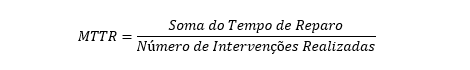

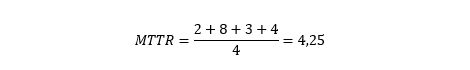

MTTR (Mean Time to Repair)

O MTTR indica o tempo médio de reparo de um determinado aparelho. Usado apenas para equipamentos “reparáveis”, é expresso matematicamente e representa o tempo total de manutenção corretiva para falhas dividido pelo número total das ações para correção.

Vamos imaginar a seguinte situação:

No Shopping Center Optimus, há um Chiller com acionamento por motor elétrico. Esse equipamento apresentou algumas falhas durante determinado período e o supervisor de manutenção, precisa saber qual o tempo médio para reparar o dano e tomar algumas ações.

O primeiro passo é levantar o número de defeitos – supondo que tenham sido quatro falhas – durante o período. Já o segundo é descobrir qual a duração de cada um desses danos (quanto tempo a equipe levou para colocar o motor elétrico de volta à operação em cada uma das situações).

Analisando as ordens de serviço segamos aos seguintes dados:

1ª falha: 2 horas

2ª falha: 8 horas

3ª falha: 3 horas

4ª falha: 4 horas

Como cada empresa tem seus próprios equipamentos, setores, profissionais e situações específicas, não existe um valor ideal para o MTTR. O recomendável é que seja feita uma análise a longo prazo orientando as equipes para diminuir cada vez mais esse indicador.

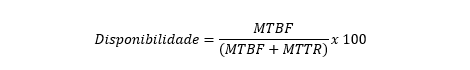

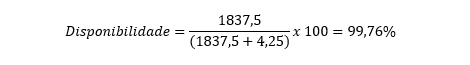

Disponibilidade do Equipamento

Esse indicador mostra em forma de porcentagem qual equipamento está disponível em um determinado período. O principal objetivo da equipe é garantir e elevar a disposição dos aparelhos ativos. Por isso, antes de criar qualquer estratégia para a manutenção, é necessário saber qual máquina ou equipamento está livre no momento.

Utilizando os exemplos anteriores, o cálculo de disponibilidade do equipamento Chiller no Shopping Center Optimus fica da seguinte maneira:

Logo, notamos que o Chiller operou com 99,76% de disponibilidade dentro do período analisado.

Indicadores de Atendimento

Foto/Imagem: FrameStockFootages/shutterstock

SLA (Service Level Agreement)

O SLA é o acordo de nível de serviço. Nele é definido o tempo de execução das atividades a serem desenvolvidas de acordo com o problema relacionado. Esses indicadores são referentes às metas futuras, diferente dos KPIs, que se concentram no desempenho de algo que já passou.

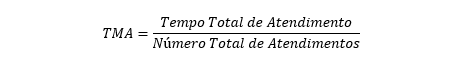

TMA (Tempo Médio de Atendimento)

O TMA é uma excelente métrica para medir qual é o tempo necessário para a resolução de um chamado, desde a sua abertura até a conclusão. Com esse indicador é possível controlar o número de atendimento que pode prestar em algum período.

O cálculo é simples, basta dividir o tempo total dos chamados pelo número total de atendimentos realizados:

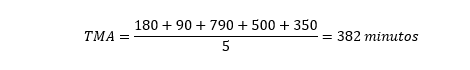

Por exemplo: A equipe de elétrica do Shopping Center Optimus é responsável pela manutenção das condensadoras. Durante três meses foram abertas cinco ordens de serviços e resultaram os seguintes dados:

OS 1231

Tempo de atendimento: 180 min

OS 1245

Tempo de atendimento: 90 min

OS 1280

Tempo de atendimento: 790 min

OS 1301

Tempo de atendimento: 500 min

OS 1312

Tempo de atendimento: 350 min

O total do TMA do Shopping Center Optimus é de 382 minutos

Obs.: Caso queira ter um controle ainda maior do tempo médio de atendimento, você pode executar o cálculo de TMA relacionado ao problema e não somente ao equipamento. Dessa forma, é possível ser ainda mais realista quanto ao ao tempo de atendimento, pois cada item e cada problema dentro de um equipamento específico é tratado de uma maneira e tem um tempo individual para a solução.

O KPI para a sua empresa

Um KPI efetivo deve espelhar a realidade da sua empresa. Acima foram passados alguns exemplos de métricas mais utilizadas na área de manutenção. Porém, isso não te impede de criar as suas próprias rotinas com o objetivo de avaliar os serviços e garantir a entrega. O importante é respeitar a individualidade de cada empresa.

Uma dica é iniciar com poucos, mas eficientes indicadores de manutenção, já que muitas vezes o excesso deles podem gerar um grande problema na hora da tomada de decisão.

O KPI escolhido deve permitir uma tomada de decisão mais assertiva, possibilitando que as ações promovam a redução de custos e melhoria contínua dos processos.

A maneira mais prática de manter os indicadores de manutenção sob controle é através da utilização de ordens de serviços digitais. O Optimus é um sistema de gestão de manutenção e facilities que concentra todo o fluxo de abertura e fechamento de ordens de serviço, planos de manutenção preventivas, checklists, avaliação de atendimento, horas trabalhadas pelos técnicos, mapeamento de áreas críticas e dashboards para controle das atividades.

Agende uma demonstração do Optimus e descubra como ele tem revolucionado o trabalho de milhares de profissionais!