Manutenção preventiva é o conjunto de ações – administrativas, técnicas e de planejamento – para a realização contínua de tarefas de prevenção, visando diminuir ou impedir defeitos em equipamentos, máquinas e estruturas e aumentar sua vida útil.

Em primeiro lugar, é preciso entender as necessidades e instalações da empresa. Assim, é possível determinar em quais sistemas ela será aplicada e com que frequência.

Raul Delgado, coordenador de manutenção do Grupo Verzani & Sandrini, relata que sistemas de missão crítica como, por exemplo, um Call Center ou um DataCenter, necessitam de um Plano de Manutenção Preventiva desde o começo, pois o custo da indisponibilidade de um equipamento/sistema é muito alto.

Já, em uma linha de produção, é preciso que o gestor faça uma análise se vale ou não a pena realizar a manutenção preventiva em cada máquina, considerando: é mais vantajoso substituir uma peça ou comprar um equipamento novo?

Em suma, realizar a manutenção preventiva adequada exige conhecimento, técnicas e planejamento.

Quais as vantagens da manutenção preventiva?

Além de maximizar a vida útil de um equipamento, a manutenção preventiva evita paradas inesperadas, que são responsáveis por atrasos, lucros cessantes, perdas na produção e até multas.

Ela também proporciona aumento da segurança dos trabalhadores envolvidos no processo de produção e operação, prevenindo acidentes.

Por outro lado, a manutenção preventiva pode gerar aumento de custo e provocar erros na provisão financeira de materiais e mão de obra. Além de o tempo na pausa da produção poder ser maior do que o previsto, pode ser difícil mensurar ou demonstrar a economia gerada pela empresa com esse tipo de manutenção.

Isso porque, ao executá-la, você evita o problema e, sem problema, não há como provar quanto seria gasto com ele exatamente.

Como criar um Plano de Manutenção Preventiva ?

Ao montar um Plano de Manutenção Preventiva, é preciso incluir algumas informações importantes, tais como os critérios que serão utilizados. A substituição de óleo e filtro de GMG (Grupo Moto Gerador) poderia, por exemplo, estar baseada no seguinte:

- Tempo: Substituição a cada 6 meses independente do tempo de uso

- Hora de Uso: Substituição com 1.000hs de uso

- Produtividade (considera o que acontecer primeiro: tempo ou hora de uso): Substituição a cada 6 meses ou 1.000hs de uso

Também é fundamental que sejam respondidos os seguintes itens:

- Quais serviços serão realizados?

- Quando os serviços serão realizados?

- Quem são os responsáveis pela execução do serviço?

- Que recursos serão utilizados para a atividade?

- Quanto tempo será gasto em cada atividade?

- Qual o custo do serviço?

Com esse plano em mãos, a execução da manutenção poderá ser mais eficiente.

Leia também: Gestão da Manutenção: o que é e suas vantagens

Como reduzir os custos de manutenção?

Um dos problemas dos critérios por tempo, hora de uso e produtividade é o risco de descartar antecipadamente peças que ainda estariam em ótimo estado de funcionamento. Para diminuir esse risco, Raul indica que, antes de implantar um Plano de Manutenção, alguns itens sejam avaliados:

– A característica e criticidade do equipamento ou operação

– Análise do tempo de vida útil e da frequência da utilização do equipamento/máquina ou instalação

– Implantação de indicadores de gestão e controle (como Disponibilidade, Maneabilidade, Backlog, Custos de Manutenção, entre outros).

Aliar a manutenção preventiva com a manutenção preditiva também pode ajudar a diminuir seus custos, pois, assim, é possível utilizar dados a fim de tomar decisões mais inteligentes e econômicas.

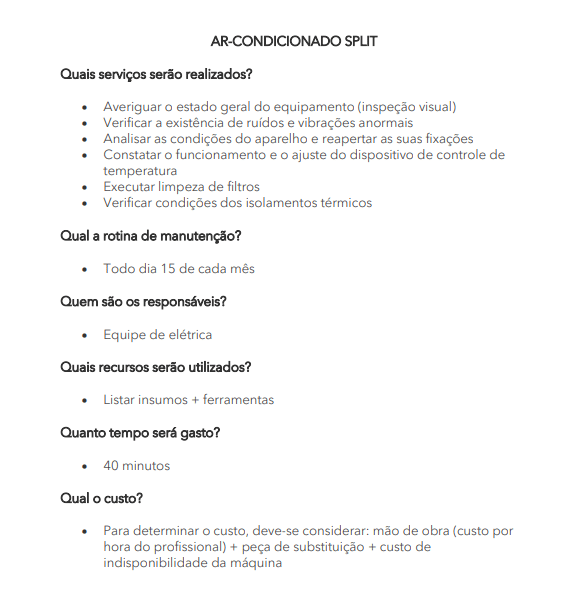

Plano de Manutenção Preventiva baseado em um ar-condicionado SPLIT

O Plano de Manutenção Preventiva deve ser elaborado para nortear a programação e execução dos serviços de manutenção, assim como o planejamento financeiro.

Seguir à risca os prazos pré-definidos e aliá-los com a manutenção preditiva pode ajudar a tornar a preventiva mais econômica e eficiente.

Veja um modelo de como criar um plano de manutenção preventiva baseado em um ar-condicionado SPLIT:

Colaboração Técnica

Raul Delgado – Coordenador de manutenção do Grupo Verzani & Sandrini. Engenheiro eletricista com experiência em gerenciamento e coordenação de operações de contratos de Manutenção e Facilities.

Responsável por unidades de negócios (serviços multitécnicos) experiência em mercados de Shopping Centers, edifícios mono e multiusuários, call center, operação volante e Data Center em diversos ramos, entre eles: farmacêutico, cosméticos, varejo, alimentício e serviço.

Gerenciamento de obras, com gestão de equipe e de subcontratos especializados, transição de contratos e subcontratos, gestão financeira e técnica de contratos/obra. Gerenciamento de manutenção e obras em sistemas de energia e climatização em Call Center e Data Centers (missão crítica).

Leia também:

Conheça outros tipos de manutenção

Conheça os principais indicadores de manutenção

O que são custos de manutenção e facilities?